L’esperienza del packaging il processo di inscatolamento automatico

Il secondo capitolo del nostro viaggio nel mondo della packaging experience esplora uno degli aspetti più delicati del mondo degli imballaggi: l’automazione delle linee di confezionamento.

Per parlare di questa fase, è necessario entrare nel processo di produzione vero e proprio delle aziende manifatturiere, concentrando lo sguardo sulla loro integrazione con le attività tipiche di una cartotecnica.

Nell’industrializzazione di un prodotto, la fase di inscatolamento può essere manuale, come si verifica con il packaging di lusso, in particolar modo nelle piccole produzioni, o automatica come avviene nel settore cosmetico, farmaceutico e soprattutto alimentare, in presenza di grandi volumi.

L’utilizzo dell’automazione, infatti, determina numerosi vantaggi competitivi per le aziende che ne usufruiscono, quali l’abbattimento dei costi di produzione, l’aumento della produttività, il controllo e la riduzione del consumo di materiali, minori fermi di produzione e rischi di resi, migliore livello di qualità e di ripetibilità del confezionamento.

Tips & tricks per una progettazione efficace

Per progettare un packaging efficace in un processo produttivo robotizzato, è necessario conoscere tutte le caratteristiche della linea produttiva.

Ovviamente la tipologia di prodotto da confezionare, le sue dimensioni ed il peso, influenzano moltissimo il disegno dell’astuccio e le materie prime da impiegare, ma la regola fondamentale è che ogni progettazione deve essere personalizzata sulle esigenze specifiche del cliente.

Conoscere approfonditamente le caratteristiche dell’impianto di confezionamento

Esistono moltissime tipologie di macchinari nella produzione industriale, pertanto la conoscenza delle caratteristiche della macchina è necessaria per poter progettare un packaging che rispetti nel dettaglio tutte le peculiarità della linea di produzione, come ad esempio in che momento e in che punto del processo avviene l’apertura, come si determina il riempimento, l’eventuale timbratura di lotto e scadenza, l’incollaggio e infine la chiusura della confezione.

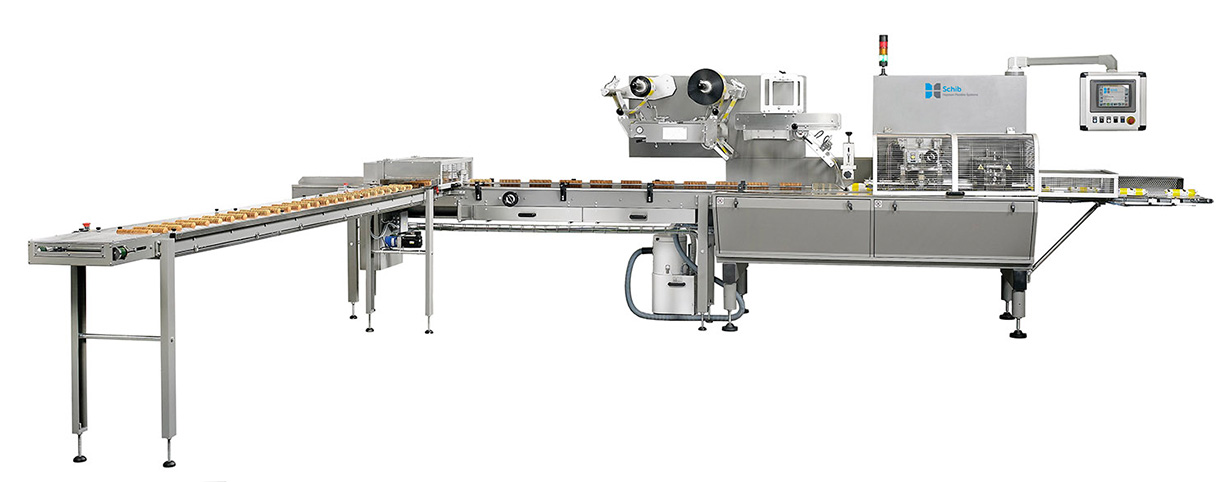

Impianto di confezionamento automatico di biscotti – fonte Schib Packaging

Proprio le zone di incollaggio, possono determinare particolari punti di sensibilità nella movimentazione del prodotto, causando eventuali inceppamenti. L’astuccio, deve essere progettato in modo tale da poter resistere a tutti i tipi di carichi e sollecitazioni.

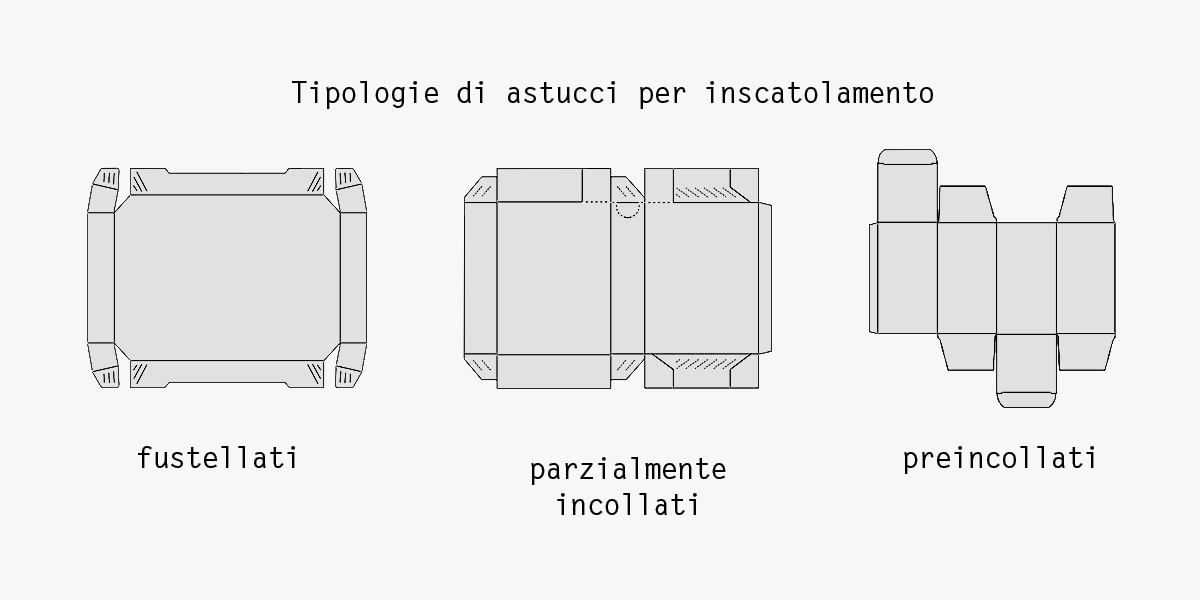

Esempio di astucci per inscatolamento.

La produzione del packaging per linee di confezionamento automatizzate

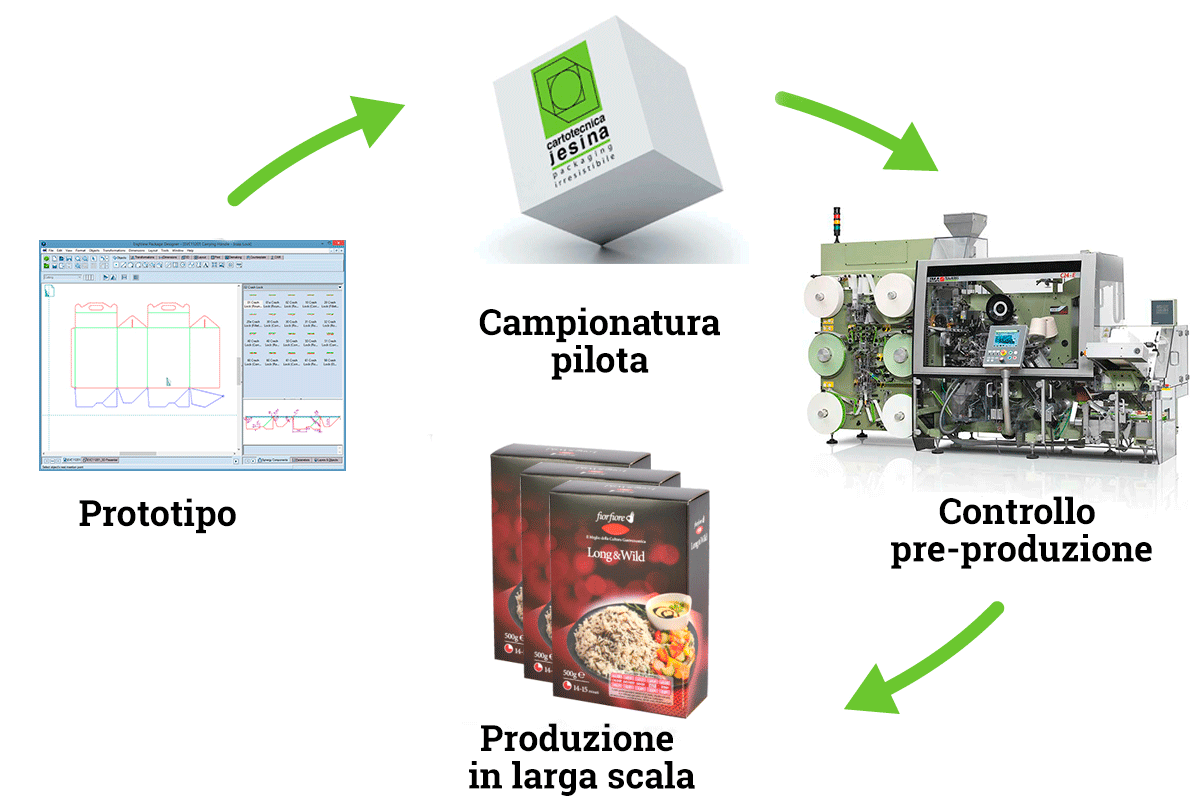

Realizzare un packaging cartotecnico di qualità per macchinari che prevedono l’inscatolamento automatico, significa ottimizzare lo sviluppo del packaging secondo una procedura consolidata che si può riassumere in queste fasi principali:

Creazione del Prototipo

In base alle specifiche raccolte nel corso del brief con il cliente e alle caratteristiche dell’impianto di produzione, la cartotecnica produce un prototipo della scatola utilizzando gli stessi materiali che saranno impiegati nella produzione definitiva. In questo modo il cliente potrà testare gli aspetti strutturali del packaging (semplicità di apertura e chiusura), i materiali, le dimensioni e la tenuta complessiva della confezione rispetto al peso del prodotto. Il prototipo viene realizzato attraverso un plotter che simula la fustellatura, con pieghe e tagli nelle giuste posizioni.

Esecuzione di una campionatura pilota

La campionatura pilota è una pre-produzione, in numero limitato, necessaria per mettere alla prova il corretto funzionamento della confezione nella linea automatica. Nonostante la produzione ridotta (di solito circa 200/300pezzi), la realizzazione della campionatura prevede l’utilizzo di una singola fustella pilota, completa in tutte le sue caratteristiche (con lame e cordoni correttamente posizionati).

Controllo pre-produzione

Gli astucci a questo punto entrano nel processo e vengono così sottoposti a tutte le sollecitazioni che subirebbero nella fase di produzione vera e propria, per verificare la loro corretta macchinabilità e per un risultato ad alto rendimento e a basso costo. Il cliente, in questa fase, può ancora richiedere modifiche della struttura dell’astuccio e si possono correggere eventuali errori per una efficace ed efficiente realizzazione del ciclo di produzione.

Produzione in larga scala

Se la fase di controllo è andata a buon fine, si passa alla produzione definitiva del packaging in alte tirature. Per dare un ordine di grandezza, una produzione media di scatole si aggira tra le 20 e le 50 mila unità, ma come si può ben intuire la quantità non è una dimensione vincolante. Il volume di produzione dipende infatti da una molteplicità di fattori quali le dimensioni, la tipologia di imballo (se primario, secondario o terziario), e moltissime altre caratteristiche del prodotto da confezionare.

Imprevisti e problematiche

Una cartotecnica specializzata in produzione di astucci per inscatolamento automatico, attraverso la sua esperienza e professionalità può prevedere le problematiche più diffuse che si potrebbero verificare nel corso del confezionamento robotizzato dei prodotti.

Esistono alcuni accorgimenti che, se adottati, sono in grado di eliminare le difficoltà che possono generare interventi manuali degli operatori, fermi, ritardi o problemi di varia natura nel corso del processo di produzione.